Propriétés mécaniques

(mmin)

(mmin)

(mmin)

(HBW)

(MPaksi), pas garantie

(MPaksi), non garantie

(mmin)

(mmin)

(mmin)

(HBW)

(MPaksi), pas garantie

(MPaksi), non garantie

(mmin)

(mmin)

(mmin)

(HBW)

(MPaksi), pas garantie

(MPaksi), non garantie

(mmin)

(mmin)

(mmin)

(HBW)

(MPaksi), pas garantie

(MPaksi), non garantie

1) More detailed information on dimensions is provided from RaexSmart. Please contact your local sales representant for more information.

2) La dureté Brinell est mesurée, conformément à la norme EN ISO 6506-1 sur une surface fraisée à une profondeur de 0.3 à 3mm sous la surface. La valeur de dureté est sur lecertificat matière. Les propriétés mécaniques correspondent au sens travers, elles sont données à titre indicatif uniquement et ne sont pas reportées sur le certificat matière.

Résilience

1) Essais de résilience selon EN ISO 148-1 pour épaisseur ≥ 6 mm. La valeur indiquée correspond à une éprouvette de taille standard 10x10. Les valeurs de résilience sont précisées à titre informatif uniquement et elles ne sont pas indiquées sur le certificat de matière

Composition chimique

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

(max %)

Acier à grains fins.

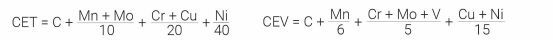

Carbone équivalent CET(CEV)

1) Les valeurs CET sont données à titre informatif uniquement et la valeur CEV est indiquée sur le certificat d'inspection.

Tolérances

Épaisseur

Tolérance pour tôles quarto selon EN 10029 classe A, tolérances plus étroites sur accord. Tolérances pour tôles déroulées selon EN 10051 Catégorie A.

Longueur et largeur

Tolérances pour tôles quarto selon EN 10029, tolérances plus étroites sur accord. Tolérances pour tôles déroulées selon EN 10051.

Forme

Tolérances selon EN 10029 pour les tôles quarto (Plate) et selon EN 10051 pour les tôles déroulées (Sheet).

Planéité

Pour tôles quarto et tôles déroulées, déviation maximale de 6mm/m.

Propriétés de surface

Selon EN 10163-2 Classe A, sous-classe 3.

Pliage

Rayons de pliage intérieurs minimaux pour un pli 90° :

Tôles déroulées, 3.5 x t (sens travers) et 4 x t (sens de laminage).

Tôles quarto, t ≤ 20 mm, 5 x t (sens travers) et 6 x t (sens de laminage).

Etat de livraison

Etat de livraison : trempé. Les tôles déroulées sont disponibles avec surfaces brutes de laminage et rives brutes. Les tôles quarto sont disponibles avec surfaces brutes de laminage ou revêtues d’un apprêt. Les conditions de livraisons sont indiquées dans la brochure de Raex® à l’adresse suivante : www.raexsteel.com.

Mise en oeuvre et autres recommandations

Les recommandations relatives au soudage, au pliage et à l’usinage sont indiquées dans les brochures correspondantes sur le site www.raexsteel.com.

Raex® n’est pas destiné à un autre traitement thermique. Les propriétés mécaniques sont obtenues par trempe. Les propriétés données à l’état de livraison ne peuvent pas être conservées après exposition à des températures excédant les 250° C.

Des précautions appropriées en matière de santé et de sécurité doivent être observées lors du soudage, de la découpe, du meulage ou tout autre opération réalisée sur le produit. Le meulage, notamment des tôles revêtues d’un apprêt, peut produire de la poussière présentant une forte concentration de particules.